La façade en panneaux sandwiches est une forme de bardage particulière, largement répandue pour les bâtiments industriels, commerciaux et les entrepôts, qui se décline désormais pour le secteur résidentiel. Comme souvent le panneau isolant sert de remplissage, mais il n’est pas porteur.

Au menu du sandwich ...

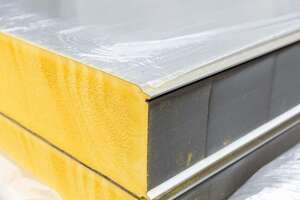

Ces panneaux ressemblent à un sandwich avec deux feuilles métalliques en guise de tranches de pain et un isolant pour la garniture. Ce bardage est complété, lors de la fabrication, des joints d’étanchéité nécessaires. Il prend donc à sa charge toutes les fonctions de protection et d’étanchéité dévolues à la façade, à l’exception évidemment du rôle porteur. Ce dernier est assuré par l’ossature principale.

Sans lame d'air

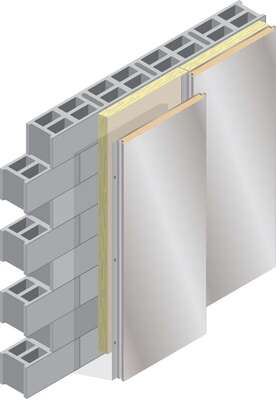

Pour les usages non résidentiels, il s’agit généralement d’une structure de portiques et de poteaux, en acier, en béton ou en bois, contreventée sans participation du bardage. Il peut aussi être fixé devant une paroi classique, sans parement intérieur dans ce cas, comme un vêtage traditionnel (ou une vêture). La différence avec un bardage standard est la disparition de la lame d’air ventilée. Le panneau est alors monté en application continue sur le support.

Côté matière

Le panneau de bardage est donc déclinable à volonté. Les parements, extérieur et intérieur, sont en acier, voire en aluminium, avec toutes les variantes possibles que permettent ces matériaux en termes de finitions (laquage, etc.). En version synthétique, l’isolant est généralement une mousse polyuréthane (PUR ou PIR). Mais il se décline aussi en laine de roche. Le choix est établi en fonction des spécificités du chantier et du rendu esthétique recherché. Il existe deux familles de panneaux, selon leur mode de montage, à fixation traversante ou cachée. Dans le premier cas, les vis autoperceuses restent apparentes et accessibles. Dans le second, elles sont dissimulées par le profil d’emboîtement. Tout un système d’éléments rapportés assure l’étanchéité des points singuliers comme des bavettes, couronnements d’acrotère, angles, rives, etc.

Le panneau de bardage est donc déclinable à volonté. Les parements, extérieur et intérieur, sont en acier, voire en aluminium, avec toutes les variantes possibles que permettent ces matériaux en termes de finitions (laquage, etc.). En version synthétique, l’isolant est généralement une mousse polyuréthane (PUR ou PIR). Mais il se décline aussi en laine de roche. Le choix est établi en fonction des spécificités du chantier et du rendu esthétique recherché. Il existe deux familles de panneaux, selon leur mode de montage, à fixation traversante ou cachée. Dans le premier cas, les vis autoperceuses restent apparentes et accessibles. Dans le second, elles sont dissimulées par le profil d’emboîtement. Tout un système d’éléments rapportés assure l’étanchéité des points singuliers comme des bavettes, couronnements d’acrotère, angles, rives, etc.

Indications de pose

Les décalages de l’ossature ou du gros œuvre ne peuvent pas être compensés par le bardage. Le faux aplomb, le décalage vertical, sur toute la hauteur de façade, est limité à 1 mm/m avec un maximum de 10 mm. Pour une ossature, l’alignement entre les poteaux est tout aussi précis, en avancement comme en retrait, avec une tolérance maximale de 8 mm sur toute la longueur de la façade. ´

Les décalages de l’ossature ou du gros œuvre ne peuvent pas être compensés par le bardage. Le faux aplomb, le décalage vertical, sur toute la hauteur de façade, est limité à 1 mm/m avec un maximum de 10 mm. Pour une ossature, l’alignement entre les poteaux est tout aussi précis, en avancement comme en retrait, avec une tolérance maximale de 8 mm sur toute la longueur de la façade. ´

Toutes les caractéristiques de fixations sont précisées dans la documentation technique propre à chaque système. Il faut notamment des surfaces d’appui et des profondeurs d’ancrages minimales (cas de l’ossature) ou des dispositions particulières pour compenser les défauts de planéité des supports continus.

La manutention et le stockage avant leur pose des panneaux imposent quelques précautions du fait de leur fragilité relative et de leurs grandes dimensions. Il faut notamment prendre garde à préserver leurs profils d’assemblage en rive. Des moyens de levage adaptés sont recommandés. Ils sont manipulés sur chant, côté mâle vers le bas.

Les panneaux peuvent être posés horizontalement ou verticalement. Ils sont choisis en fonction de cette orientation, et des dispositions particulières doivent être respectées pour assurer le drainage des infiltrations éventuelles. Le premier rang prend appui sur des pièces de départ et de calage. Des joints d’étanchéité complémentaires sont prévus entre les panneaux.

Les découpes sur chantier sont limitées au strict nécessaire. Elles sont réalisées avec une scie à denture fine ou à la grignoteuse. Le film de protection des parements est conservé pendant la mise en place, sauf pour les zones concernées par le montage. Il est enlevé une semaine au plus tard après la pose.

En savoir plus

Murs préfabriqués

L’industrie du mur préfabriqué en béton prospère depuis fort longtemps et ne se limite pas à fournir des clôtures infranchissables aux frontières. Elle est très répandue dans la construction industrielle et les grandes surfaces de stockage ou commerciales. Il est donc normal que ce principe constructif se soit adapté aux exigences de la réglementation thermique.Elle s’adapte aussi à tous les types de bâtiments, maisons individuelles ou petit collectif compris.

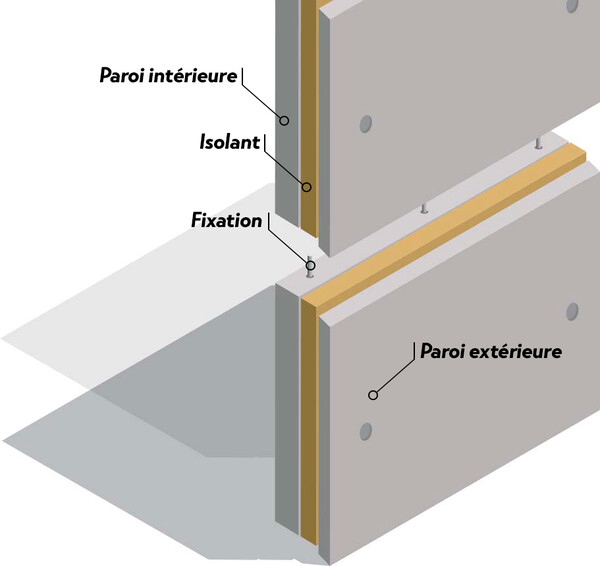

Ces panneaux sandwichs lourds en béton sont donc de grands éléments, jusqu’à 12×4 m, fabriqués en usine, livrés sur chantier et mis en place par grutage. En version isolante, ils peuvent mesurer plus de 50 cm d’épaisseur. Ils se composent d’un parement intérieur, en béton armé, porteur ou non, de 10 à 25 cm et d’une peau extérieure de 7 cm, également en béton armé. La protection thermique est assurée par une âme isolante, jusqu’à 20 cm d’épaisseur, placée entre les deux parements. Cette conception rend la peau extérieure librement dilatable et indépendante du voile intérieur, notamment lorsqu’il est porteur. Elle assure ainsi un rôle de protection efficace du bâtiment. Comme dans toute préfabrication, il est aussi possible de varier les paramètres à loisirs, depuis les dimensions des panneaux, l’emplacement des ouvertures, jusqu’aux épaisseurs des différents constituants, en passant par le choix du matériau isolant. L’ensemble est calculé et calepiné en amont. La durée du chantier s’en trouve réduite d’autant. Ces panneaux sont mis en place et assemblés par un système de clavetage ou de fixations rapportées. Les intérêts du procédé sont de limiter les ponts thermiques de liaison et intégrés, de faciliter le traitement des points singuliers, de contribuer au confort d’été par l’inertie du voile intérieur. La présence de l’isolation centrale contribue également à l’isolement acoustique. Il est également possible de choisir l’aspect des finitions extérieures et intérieures (parements lissés, matricés, etc.) ou de recourir aux solutions classiques relatives aux façades en béton (enduits, bardages, …). Outre la nécessité de faire appel à une main-d’œuvre qualifiée et d’utiliser un outillage adapté, la construction en panneaux préfabriqués demande un soin particulier pour la réalisation des joints, qui en assurent la durabilité, notamment pour l’étanchéité à l’air et à l’eau. Ces joints extérieurs, en mastic élastomère bas module, imposent aussi une surveillance et des interventions régulières.

/Chapeau_605_470_imgl0874.jpg)