Adobe Stock

Adobe Stock

Pourquoi faire le choix du bois reconstitué ? Tout simplement parce que ses caractéristiques particulières permettent certaines techniques et possibilités que ne permet pas le bois massif. Exemple en image.

Les grands principes des dérivés du bois massif

Les scieries chargées d’assurer la première et la deuxième transformation du bois sont confrontées à plusieurs problèmes. Le premier est la diversité de leurs clients (construction, charpente, emballage, parqueterie, menuiserie, ébénisterie…) qui exigent tous des produits adaptés à leur métier. Il faut aussi se confronter aux marchés internationaux qui se servent tous dans les mêmes forêts. En conséquence, les grumes de premier choix sont rares et chères. Le second choix, malgré ses défauts, a le mérite d’être disponible. Enfin, toujours pour maintenir les marges dans un marché concurrentiel, il faut augmenter les rendements, réduire les pertes de matière première et, si possible, améliorer la qualité. La solution ? La reconstitution ! Le principe est fort simple, puisqu’il s’agit de reconstituer des bois massifs par aboutage, panneautage ou lamellation, à partir d’éléments préparés (calibrés et séchés), extraits du second choix et de tout ce qui se récupère sur la chaîne de fabrication. Cerise sur le plateau, les produits obtenus affichent des caractéristiques mécaniques supérieures à celles du bois massif d’origine et disposent d’une meilleure stabilité dimensionnelle.

L'homme a inventé une sorte de matériau hybride, dérivé du bois massif. C'est moins beau que le "vrai" bois mais les caractéristiques techniques ne laissent rien à désirer au massif.

Les différentes techniques utilisées

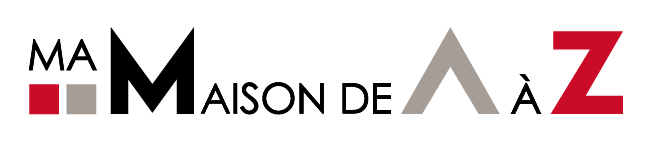

Les BMA (Bois Massifs Aboutés)

Les Bois Massifs Aboutés (BMA) sont fabriqués afin d’obtenir des pièces plus longues. La liaison est effectuée par entures multiples. Les lames sont orientées de manière à présenter le cœur du même côté. Le procédé permet d’obtenir des pièces plus longues ou sur mesure, qui présentent l’avantage d’être moins sensibles au gauchissement. Les BMA sont principalement utilisés comme membrures centrales des poutres en I, panne ou chevron. Ils sont fabriqués à partir de résineux tels que le sapin ou l’épicéa. La section des lames utilisées dépend de l’usage, mais elles ont l’avantage de pouvoir justifier de grandes longueurs.

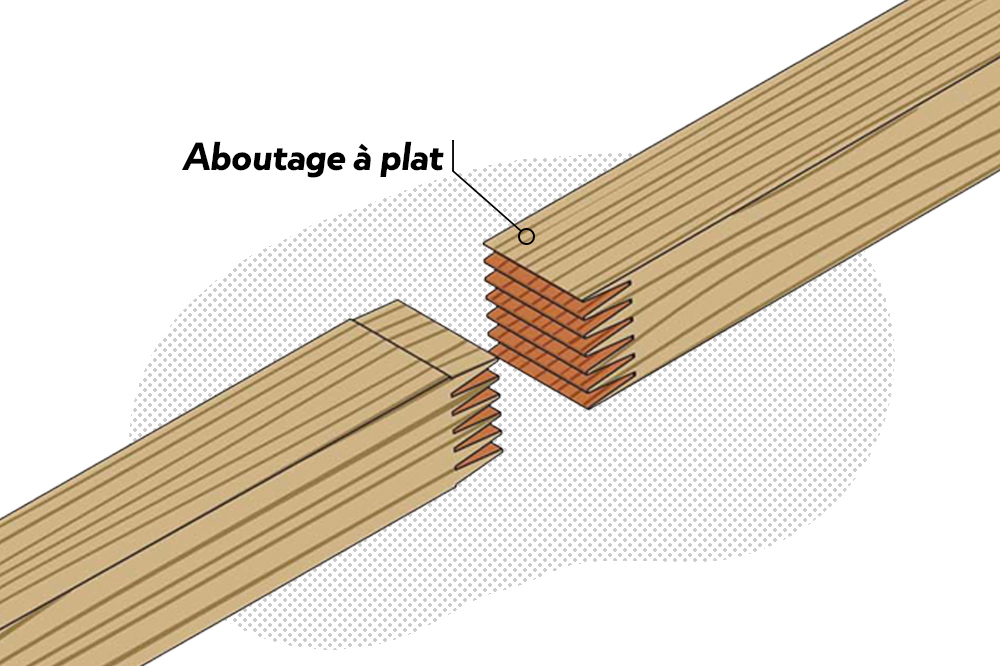

Le panneautage

Dans ce cas, l’objectif est d’obtenir des pièces plus larges. Les éléments sont assemblés sur chant, à joint plat, enture courte ou profils spéciaux. Un tri préalable des éléments est nécessaire, de manière à assurer un résultat esthétique acceptable. La technique est largement employée en tabletterie et en menuiserie d’agencement. Outre des dimensions sur mesure en longueur, largeur ou épaisseur, l’avantage déterminant est la stabilité dimensionnelle : pas de retrait, pas de déformation.

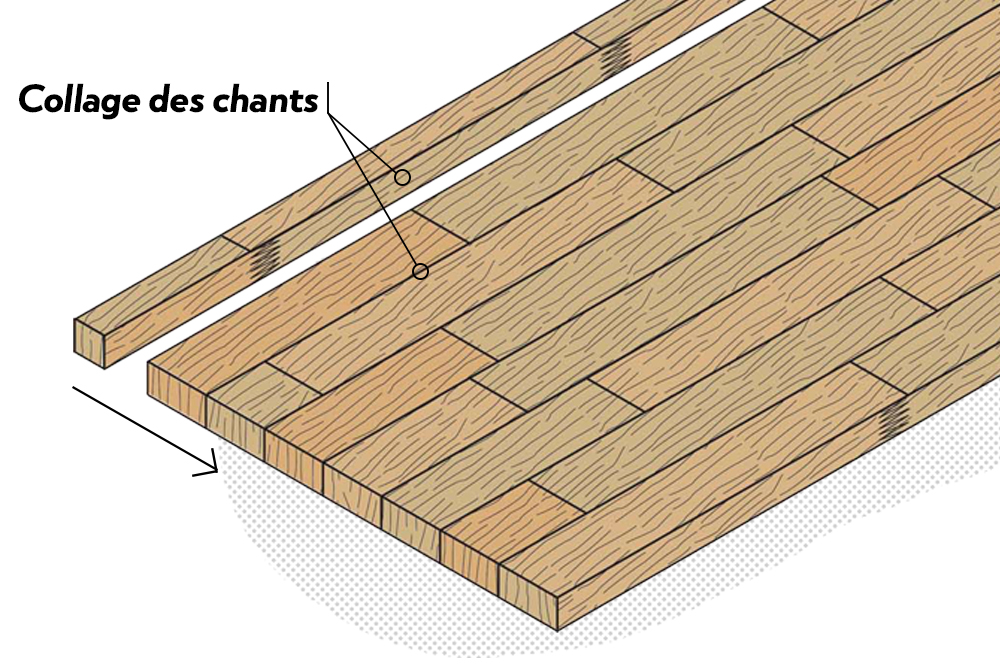

Le BLC (Bois Lamellé Collé)

Le bois lamellé collé (BLC) est la combinaison des deux techniques précédentes : les lamelles sont aboutées et assemblées par collage. Il s’agit toujours de fabriquer des éléments de forte section qui peuvent facilement dépasser les sections usuelles permises par une grume standard. Les lamelles utilisées ne dépassent pas 45 mm d’épaisseur pour les classes d’emploi 1 et 2, réduite à 33 mm pour les classes 3 et 4. Elles peuvent appartenir à une classe mécanique identique (classement H) ou hétérogène (classement C et CA). Dans ce cas, 1/3 des lamelles sont de classe mécanique inférieure et sont placées au centre de la poutre. Principalement fabriqué à base de résineux tels que le sapin ou l’épicéa, mais aussi le pin sylvestre, le douglas ou le mélèze. Les largeurs courantes varient de 60 à 210 mm, les hauteurs de 100 à 2 000 mm, pour des longueurs pouvant atteindre 40 mètres.

Les lamelles

Disposées de manière à ce que leurs fibres restent parallèles et que le cœur soit toujours orienté du même côté. Les tasseaux bruts sont d’abord aboutés par enture encollée. Ils ne doivent pas dépasser 15 % d’humidité. La lamelle obtenue est corroyée (rabotée) puis empilée avec ses futures voisines pendant un certain délai de séchage. Les lamelles sont ensuite encollées (colle polyuréthane ou mélamine urée formol), assemblées, serrées puis mises à sécher. Après cette étape, la poutre obtenue est rabotée, en général sur les quatre faces. Elle est enfin usinée en fonction des besoins et reçoit un traitement de préservation. Notez aussi que les lamelles peuvent être traitées avant fabrication (classe d’emploi 3).

Deux types de lamellé-collé

Il est horizontal lorsque les lamelles sont empilées pour former la plus grande dimension de la section (la hauteur). Il est vertical lorsqu’elles sont collées pour former la plus petite (la largeur).

La désignation

Un bois lamellé-collé commence par les deux lettres GL, pour glulam, suivi d’un nombre qui indique la résistance à la flexion, puis la catégorie homogène, combinée ou à combinaison asymétrique (h, c, ca). Exemple GL28h.

La technique

Le lamellé-collé permet de fabriquer des dalles ou des poutres. Plutôt rares, les premières peuvent servir en toiture, en plancher ou en murs porteurs. Pour les poutres, les possibilités sont réellement sur mesure. Toutes les sections sont possibles, en forme (ovoïdes, rondes, carrées, rectangulaires…) comme en dimensions. Il est même possible de fabriquer des poutres de sections variables, plus épaisses au centre, par exemple. On parle alors d’inertie constante ou variable. On peut même fabriquer des poutres courbes, dédoublées, en deux ou trois dimensions (Y).

Eléments en BLC

Peuvent être travaillés comme des poutres classiques, par assemblage bois sur bois, tels que les tenons et mortaises ou les embrèvements. Mais ils sont surtout associés aux liaisons métalliques, par boulons, broches, connecteurs, platines, etc.

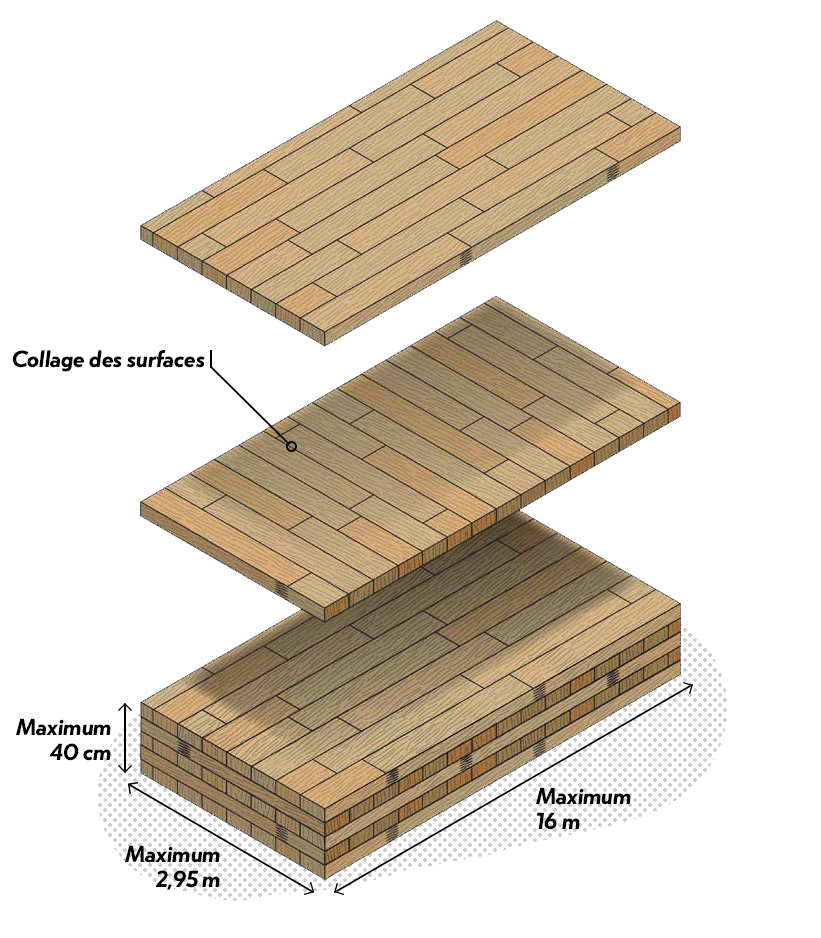

Le panneau massif contrecollé (ou CLT)

Il est parfois ciglé CLT pour sa dénomination anglo-saxonne (Cross Laminated Timber). On peut le définir comme l’union du lamellé-collé et du contreplaqué. Du premier, il retient le système d’assemblage des panneaux et du second l’alternance des sens de fil. Le panneau se compose de 3 à 7 planches, pour des épaisseurs pouvant atteindre 40 cm. Il est principalement fabriqué en épicéa, atteint la classe de résistance C24. Les panneaux sont déclinés en deux séries, « C » lorsque les lamelles visibles sont disposées dans le sens de la largeur et « L », quand elles sont placées dans la longueur.

Les Bois Massifs Reconstitués

Lamellé-collé ou BMR ?

Lorsque les lames destinées à fabriquer un lamellé-collé sont comprises entre 45 et 80 mm, le produit obtenu prend le nom de Bois Massif Reconstitué (BMR). Il est siglé GT et non GL, toujours suivi de l’indice de résistance (18 ou 24). Le nombre de lames est limité entre 2 et 5, pour une section finale qui ne peut dépasser 260x320mm. Il existe des BMR à plat ou à chant, distingués en fonction de l’axe de sollicitation, perpendiculaire ou parallèle au collage.