A mi-bois, par enfourchement, par tourillons, à tenons et mortaises, à rainures et languettes ou par lamelles, les assemblages de menuiserie ressemblent à ceux de la charpente, avec des procédés encore plus fins Ils sont utilisés depuis la nuit des temps et pour les constructions de maison et pour le mobilier. Voici toutes les manières de l'assemblage de pièces de bois dans la menuiserie et dans l'ébénisterie sans une vis et sans un clou !

A mi-bois

Comme l’indique le nom, chaque partie de l’assemblage mesure la moitié de l’épaisseur de l’ensemble. Cela peut s’ajuster lorsque l’une des deux pièces est plus épaisse ou plus large que l’autre.

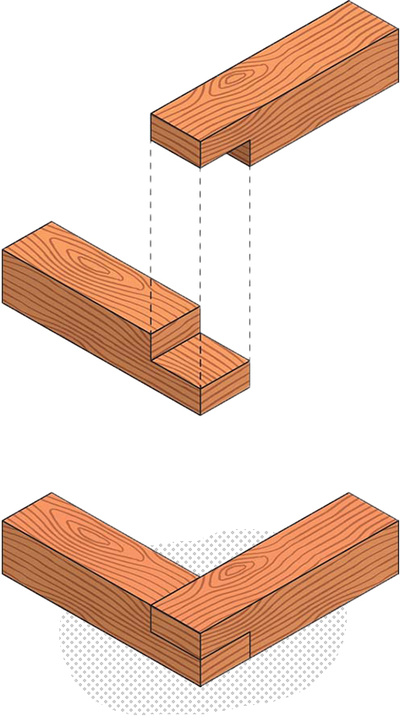

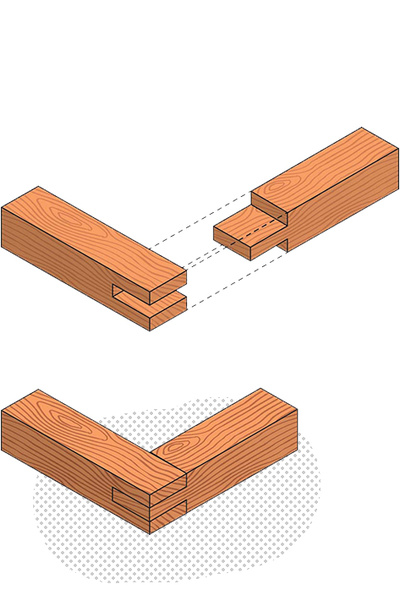

À mi-bois en L

L’assemblage est d’équerre, à 90°. Le tracé des arases (les bords) est facilement obtenu en superposant les deux pièces.

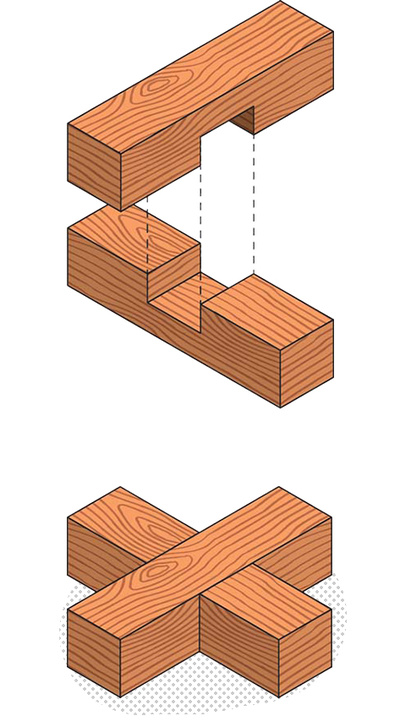

À mi-bois en croix ou en X

Cet assemblage est en croix lorsque les deux pièces se croisent à angle droit, et en X ou en croix de Saint André dans les autres cas. Il est possible de compliquer le tout avec des arasements en ligne brisée qui forment des repos, ce qui réduit les possibilités de mouvement entre les deux pièces.

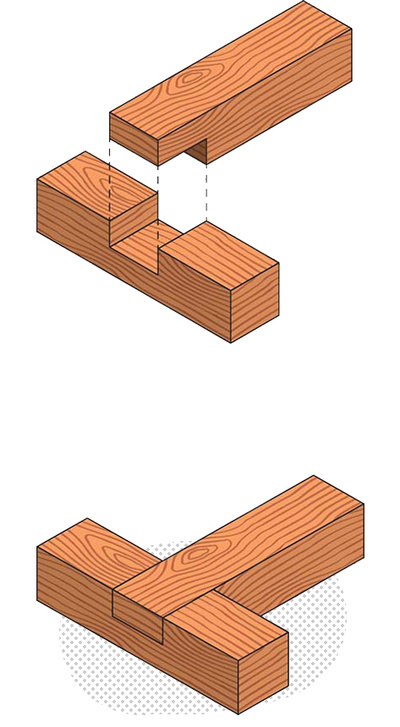

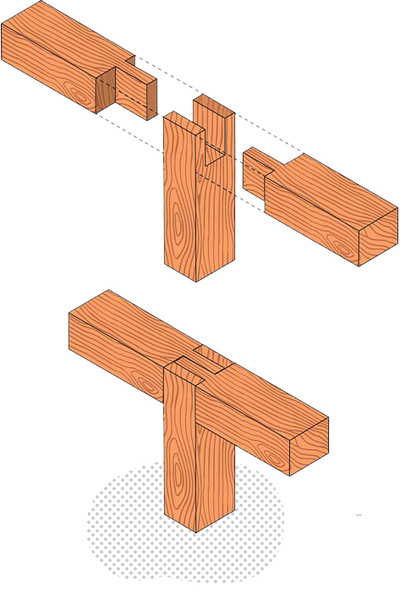

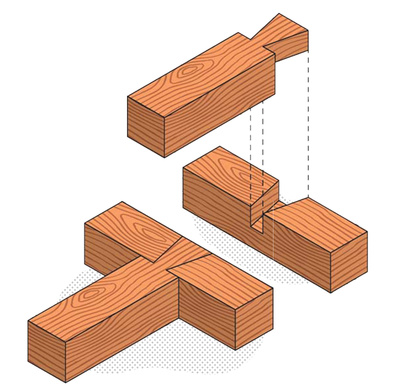

À mi-bois en T

C’est une variante du précédent. Cet assemblage est fréquent pour le montage des traverses intermédiaires d’un cadre, de porte ou de meuble, par exemple.

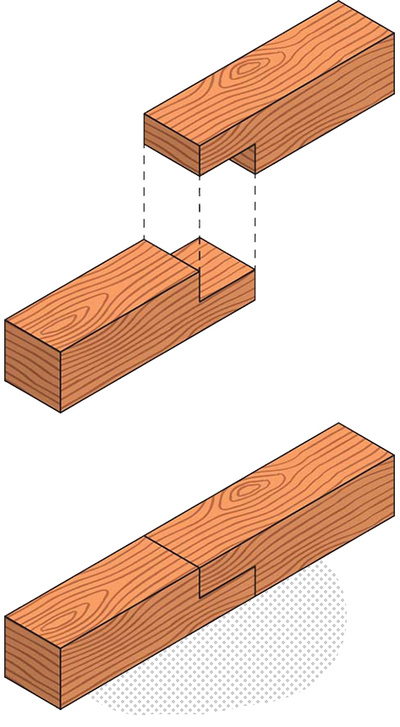

À mi-bois d'aboutage

La résistance est améliorée, et la surface pour planter des vis augmentée, lorsque le recouvrement est allongé. A plat, cet assemblage est fréquent, pour les poutres sablières, par exemple. Une ou deux chevilles de bois viennent alors le bloquer.

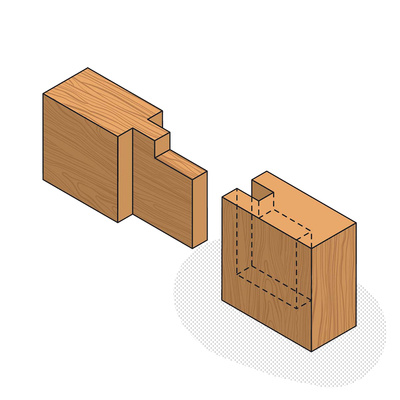

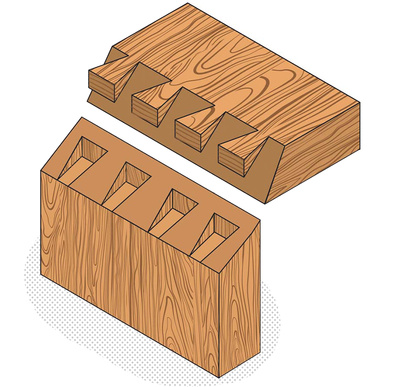

Par enfourchement

L’enfourchement est un mi-bois qui a réussi. Au lieu de comporter deux parties égales, il en comporte (au moins) trois : une partie centrale, le tenon, enserré par deux recouvrements latéraux, les joues.

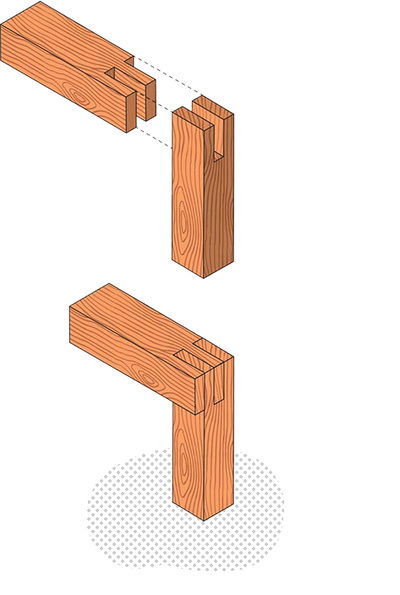

L’enfourchement d'angle à 90 °

Il est plus résistant que le mi-bois simple pour la fabrication de cadre. Le plus difficile à maîtriser est l’évidement de la partie femelle (l’enfourchement), à découper au ciseau à bois, après avoir scié les deux côtés bien parallèles.

L’enfourchement à pièces multiples

Deux traverses sur un même poteau : c’est une technique élégante pour prolonger une structure légère, une pergola par exemple. Rien ne se voit de dessous.

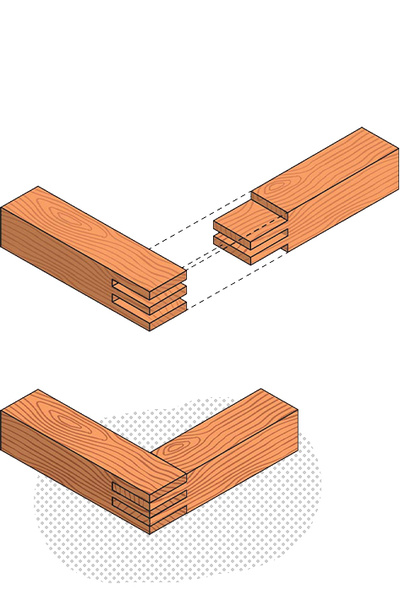

L’enfourchement double ou triple, ...

Si l’épaisseur de la pièce le permet, il est possible d’augmenter le nombre de tenons pour renforcer l’équerrage de l’assemblage et sa résistance par collage. Il est préférable de travailler à la machine à bois.

L’enfourchement à flottage

C’est un enfourchement simple, mais avec une joue supplémentaire sur la pièce qui comporte le tenon d’assemblage. Cette joue est donc saillante, la pièce est plus épaisse. Cet assemblage se rencontre pour les bas de porte et de fenêtre.

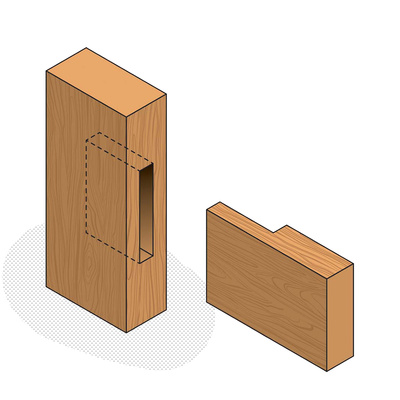

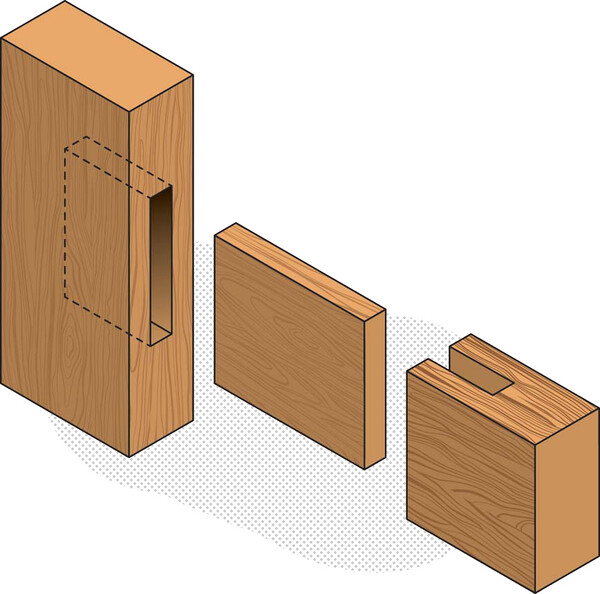

A tenons et mortaises

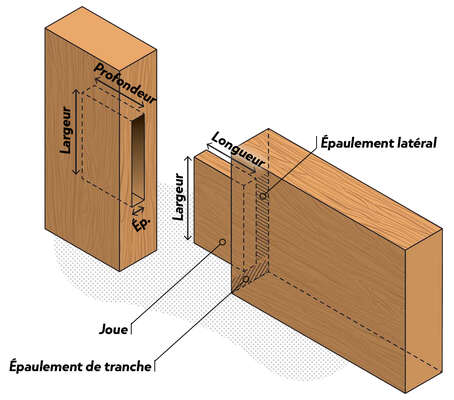

Le tenon est la partie mâle, la mortaise, la partie femelle. Le tenon se découpe à la scie, la mortaise au bédane ou, à défaut, au ciseau à bois. Aujourd’hui, il est fréquent de creuser la mortaise au foret à bois, puis de rectifier au ciseau. Un peu de confort moderne ne nuit pas, à condition de conserver la précision requise. Car la solidité de l’assemblage repose sur l’ajustement parfait des pièces, qui garantit l’équerrage de l’assemblage, et son absence de jeu. Il est toujours possible de caler un tenon, mais, sauf exception, ça n’est souvent qu’un pis-aller. L’épaisseur du tenon peut être adaptée. Pour des assemblages minces, la règle des tiers utilisée pour les enfourchements reste applicable. Pour des grosses pièces, le tenon peut être carré ou décalé (bâtard).

Les épaulements sont les parties droites de la section autour du tenon, qui sont en contact avec la pièce mortaisée. Les mesures entre le tenon et la mortaise sont toutes identiques. Attention à ce que la mortaise soit suffisamment éloignée de l’extrémité de la pièce pour ne pas se retrouver au final avec un simple enfourchement.

À renfort d'épaulement

Si la mortaise est trop proche de l’angle, la largeur du tenon est réduite, généralement d’un tiers, et il ne subsiste qu’un petit débord visible en forme d’encoche. Ce renfort peut être coupé en biais, pour être plus discret.

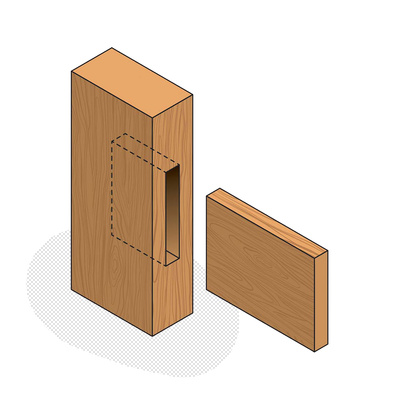

À tenon bâtard

Celui-là ne possède qu’un épaulement. C’est le mariage d’un tenon d’assemblage à mi-bois avec la mortaise d’une pièce plus grosse : un côté de cadre est plan, l’autre présente des reliefs.

À vif

Le tenon rentre entièrement dans la mortaise, sans épaulement ou arasement.

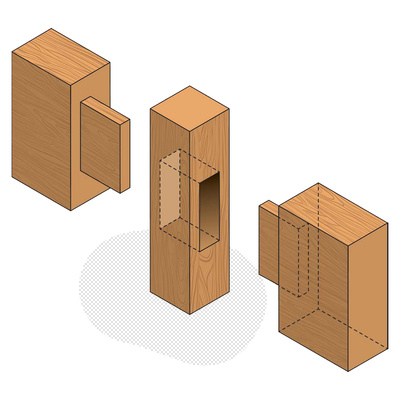

À double tenon

La mortaise est taillée pour recevoir les tenons de deux pièces, ce qui permet un assemblage en T invisible. Si les deux pièces à tenon sont plus étroites, il s’agit de tenons bâtards.

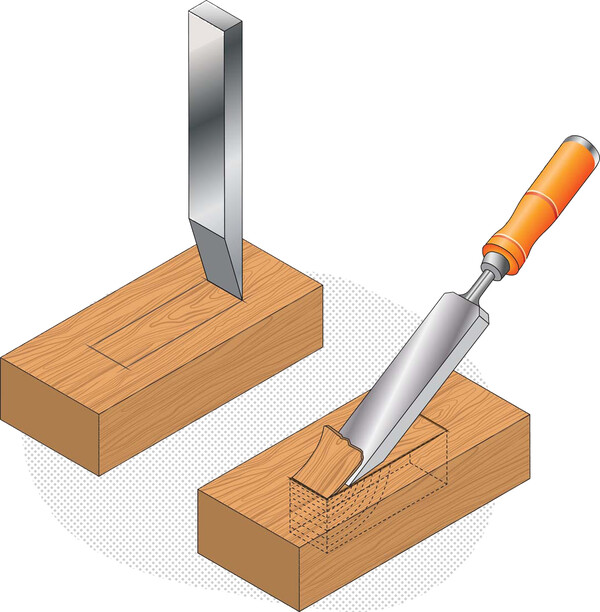

Découper une mortaise au bédane

Le bédane est un ciseau épais destiné à enlever de la matière. Il est choisi en fonction de la largeur de la mortaise à découper (ou l’inverse).

1. Après avoir tracé les contours de la mortaise, l’entailler sur quelques millimètres, des bords vers le centre, en tenant le bédane bien droit, biseau vers le centre.

2. Puis faire sauter les copeaux, en inclinant le bédane, du centre vers les bords. Descendre ainsi, niveau par niveau, jusqu’à la profondeur souhaitée. Le tenon ne doit jamais taper dans le fond : la mortaise est toujours un peu plus profonde.

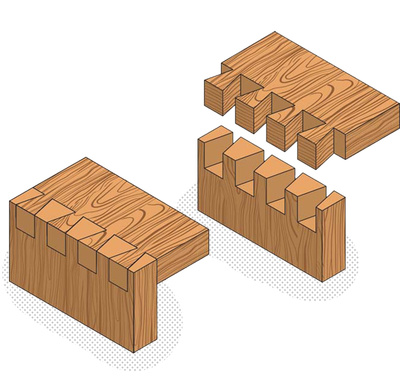

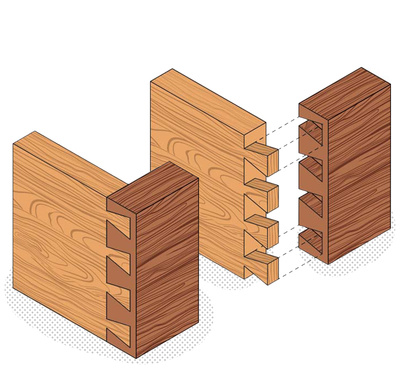

Queues d'aronde

Le nom de queue d’aronde désigne le vide qui se situe entre deux tenons en forme de trapèze appelés interqueues. Cet assemblage, bien réalisé, se passe de collage. Il sert principalement pour les tiroirs. Il faut alors bien orienter l’assemblage pour qu’il résiste à la traction, en réalisant les découpes de bout sur les côtés et non sur le fond.

La queue d'aronde simple dite découverte

L’assemblage est visible des deux côtés.

La queue d'aronde recouverte

Cette variante sert surtout pour les façades de tiroir, car elle permet de masquer l’assemblage. Il suffit de choisir une façade plus épaisse, ou de réduire la longueur des queues.

La queue perdue ou cachée

Il s’agit de combiner un assemblage à coupe d’onglet et à queue d’aronde. Une fois les deux pièces réunies, il est invisible. Le tracé et l’exécution sont très difficiles.

La queue à plat joint ou en T

Son usage principal et quasi unique est le montage des traverses de lit, sous le sommier. Elle est très souvent borgne, quand elle ne traverse pas entièrement le longeron.

Tailler des queues d'aronde à la main

L’opération n’est pas si compliquée qu’il n’y paraît au premier abord. En revanche, elle est évidemment fastidieuse.

Pour le tracé

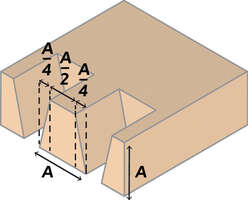

La profondeur des queues est égale à l’épaisseur de la planche à associer (A). De plus, la base de chaque dent présente aussi la même cote, alors que le sommet n’en mesure que la moitié. Notez qu’il n’existe pas de règle précise. En principe, en menuiserie, tenons et queues sont symétriques. Alors qu’en ébénisterie, elles sont différentes (diagonale d’un rectangle de 1 sur 5 soit 72°). Cela étant, un côté d’assemblage débute toujours par une demi-queue qui correspond à un demi-tenon sur la pièce opposée. Des ajustements sont également nécessaires pour adapter le nombre de queues aux largeurs des pièces. Il suffit pour cela d’ajuster les demi-queues d’extrémité. Les tracés en biais sont réalisés à la fausse-équerre. Il existe aujourd’hui toute une gamme de gabarits de tracés qui peuvent simplifier l’opération.

1.

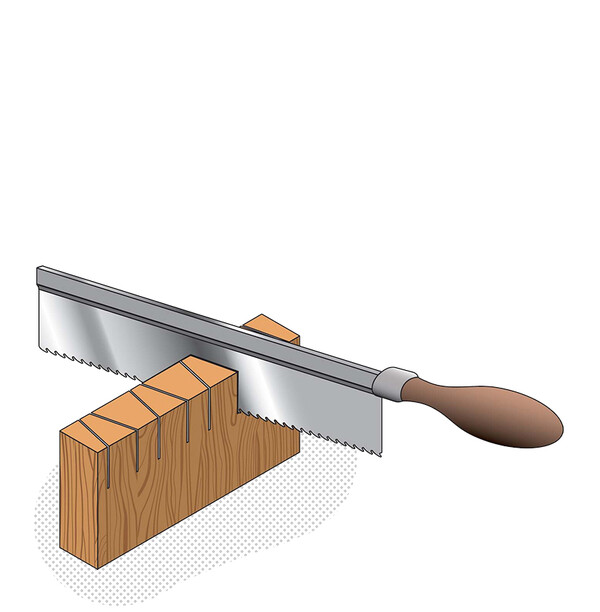

La première étape de la découpe consiste à dégager les joues à la scie à dos. Au préalable, il faut avoir pris soin de distinguer le bois utile du bois perdu (les chutes).

2.

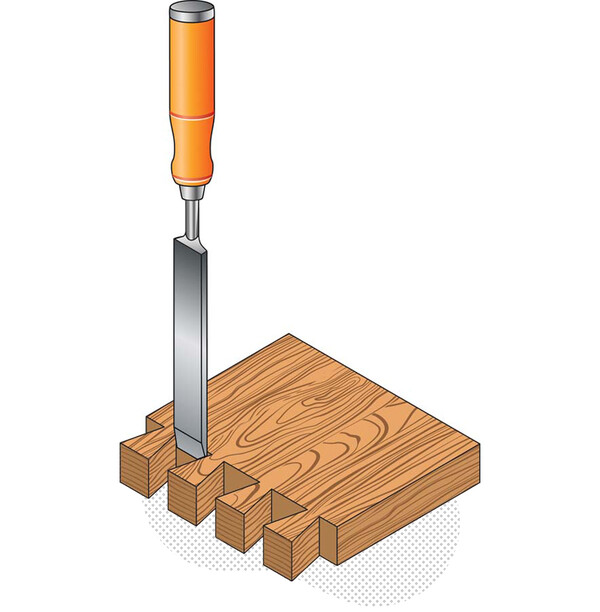

Chaque queue est ensuite dépouillée au ciseau à bois, d’abord un premier coup vertical pour trancher la base, puis l’enlèvement des copeaux, du sommet de la queue vers sa base. Arrivé à la moitie de l’épaisseur, la pièce est retournée pour terminer le travail.

3.

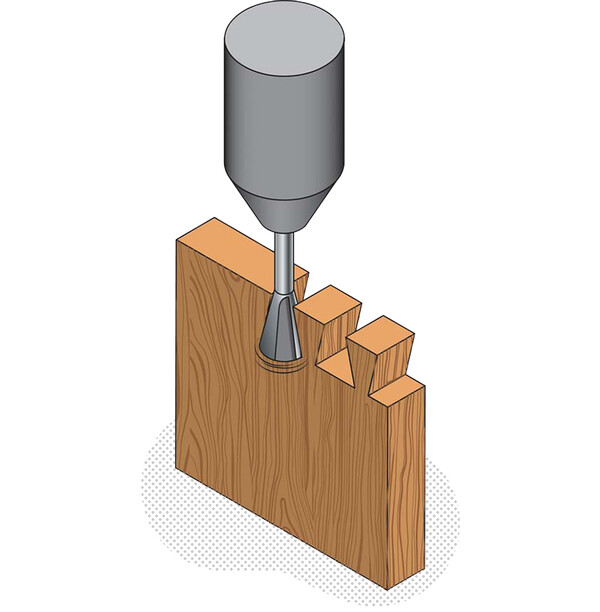

À la machine, les queues d’aronde sont taillées à la fraise conique, couplée à un gabarit de guidage.

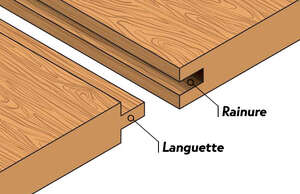

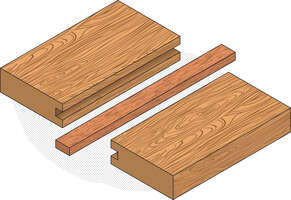

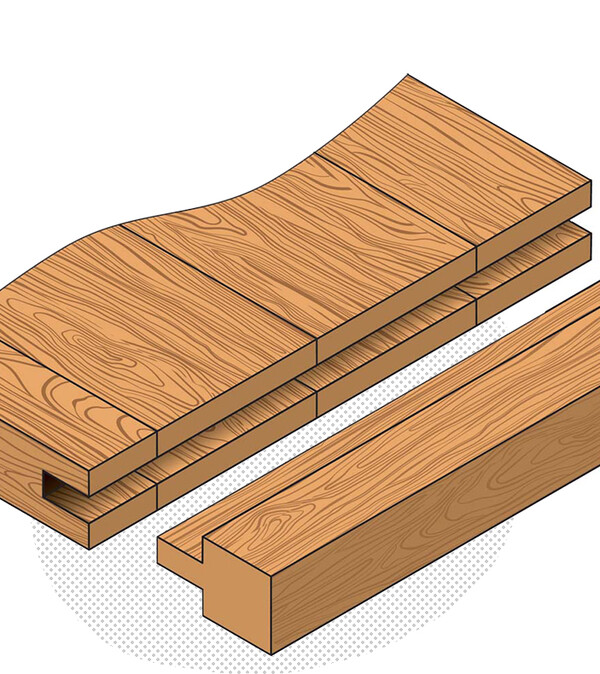

À rainures et languettes

Traditionnellement, les deux parties, mâle et femelle, étaient réalisées au bouvet, une sorte de rabot présentant une semelle et un fer spéciaux. Aujourd’hui, elles sont plutôt usinées à la toupie. Ponctuellement, il est également possible de les réaliser à la défonceuse. L’assemblage à rainures et languettes est utilisé dès qu’il s’agit de fabriquer des panneaux à plat joint, c’est-à-dire avec au moins un parement lisse. Ils servent donc en ameublement et en parqueterie. En règle générale, l’assemblage est encollé. C’est le même profil qu’un enfourchement, mais réalisé dans le sens du fil, dans la longueur de la pièce (planche, lame, lambris…). La répartition est la même : 1/3 pour la languette mâle et deux tiers pour les côtés de la rainure femelle.

Emboîture

Dans cette configuration, la rainure est ouverte à l’extrémité des planches et reçoit un tasseau d’encadrement qui rigidifie l’ensemble et assure la finition.

À languette profilée

Pour les parquets ou les lambris, la languette peut être plus longue (élégie) ou profilée pour donner un certain relief (à chanfrein, à mouchette…).

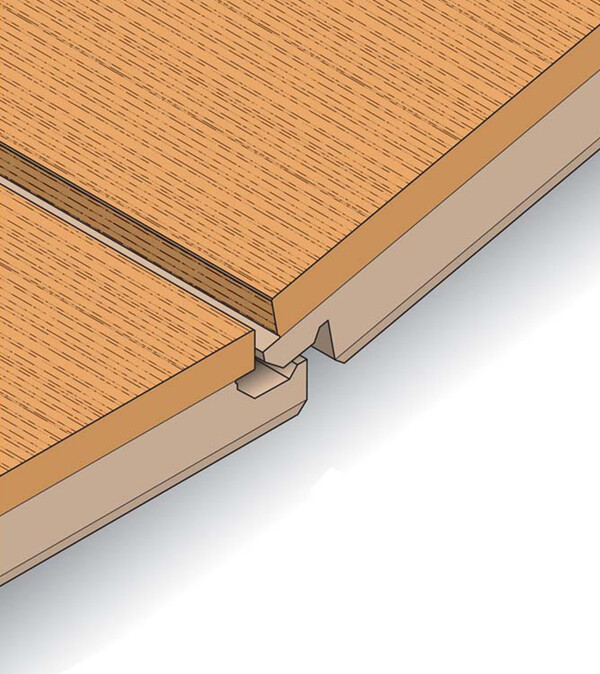

À profil emboîtable

Avec les facilités de conception et d’usinage moderne, il est désormais possible de concevoir des assemblages à rainure et languette qui se verrouillent sans collage. Ces profils sont largement répandus en parqueterie. Chaque fabricant propose son profil breveté.

LA FAUSSE LANGUETTE

Autrefois, elle servait aux réparations, tout comme le pigeon. Aujourd’hui, elle sert surtout au menuisier amateur, car il est plus facile et rapide d’ouvrir des rainures que de façonner des languettes. Pour les premières, il suffit d’un passage de toupie, ou de fraise à rainurer avec une défonceuse. Alors que pour les secondes, à défaut de toupie adaptée, il faut deux passages. La fausse languette permet aussi de jouer sur l’élégie en adaptant sa largeur. Elle économise le bois côté languette.

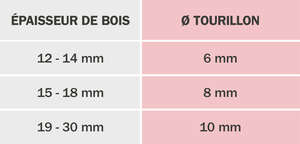

Tourillons

L'assemblage par tourillons

Aujourd’hui encore, ce mode d’assemblage fait l’objet d’un mépris certain de la part des partisans du noble art. Il faut dire que sa généralisation a permis à des cohortes de bricoleurs amateurs de s’essayer avec bonheur au travail du bois. Elle a surtout inventé la menuiserie industrielle moderne et créé de nouveaux marchés, à commencer par l’équipement de cuisine, les magasins suédois et les meubles en kit.

Le tourillon est une cheville de bois cannelée, aux extrémités chanfreinée, enfoncée à mi-bois dans les deux pièces à assembler. Son diamètre ne doit jamais dépasser la moitié de l’épaisseur du panneau de chant. La longueur est égale à quatre fois le diamètre et ne doit pas pénétrer au-delà des deux-tiers de l’épaisseur du panneau de parement. Il est possible de réaliser tous les types d’assemblages avec des tourillons. La plus grosse difficulté est la régularité : toutes les chevilles doivent être parfaitement alignées, logées dans des trous ajustés. Sinon, au mieux, les deux éléments sont désaffleurés, au pire, l’assemblage est impossible.

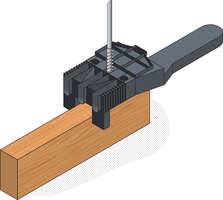

La technique et les gabarits

Un assemblage simple, deux tasseaux avec un ou deux tourillons par exemple, peut être réalisé à main levée :

– Planter une ou deux pointes fines en bout du premier tasseau. Les recouper pour les faire dépasser de 5mm.

– Assembler les deux tasseaux à plat, sur l’établi. Serrer pour transférer la marque des pointes dans le deuxième tasseau.

– Percer les trous. La profondeur de perçage est réglée en entourant le foret d’un morceau de ruban adhésif en guide de repère.

– Encoller et monter les tourillons. Les bagues de copiage

Les bagues de copiage sont une évolution du premier procédé. Il faut d’abord percer le premier tasseau au diamètre voulu. Puis placer les bagues avant d’assembler les deux pièces pour transférer les repères de perçage. Le système est généralement vendu en kit avec un foret à bois équipé d’une douille de profondeur.

Les guides de tourillonnage

Ils sont censés faciliter l’ajustement et la répartition des tourillons, notamment pour le travail en série. Des modèles permettent même de percer les trous en vis-à-vis sans déplacer le gabarit. En pratique et dans l’idéal, il est souvent préférable d’assister à une démonstration ou, au moins, de tâcher de comprendre le mode d’emploi. Car la moitié de ces guides ne sert pas vraiment à grand- chose et l’autre moitié réclame un diplôme d’enseignement supérieur de haut niveau pour en comprendre la mise en œuvre.

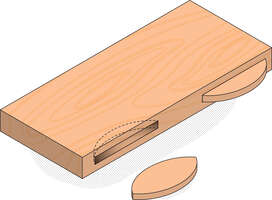

A lamelles

La mise au point du procédé est la plus récente puisqu’elle date des années 1950 seulement. Il demeure encore une certaine fantaisie dans sa dénomination.

- Au départ, il s’agissait de lamello du nom de l’entreprise détentrice des brevets. Aujourd’hui, outre les lamelles, cet assemblage utilise des biscuits, des chips ou encore des languettes. Il s’agit simplement de loger une pièce en bois dur dans une rainure ouverte sur les côtés à assembler. La pièce et la rainure sont de forme ovoïde, car c’est plus facile à découper avec une fraise spéciale, une sorte de mini- scie circulaire réglable, à monter sur une meuleuse une main, ou proposée en outil complet, la lamelleuse.

- La lamelle offre une surface d’encollage bien supérieure à celle du tourillon. A ce titre, elle permet de concevoir des assemblages plus résistants, en particulier avec les panneaux de particules. Comme pour les tourillons, il faut quelques essais pour maîtriser le réglage de la lamelleuse afin d’obtenir un assemblage solide et sans décalage. Une fois la prise en main effectuée, tous les types d’assemblages d’angle ou à plat joint peuvent être obtenus, y compris ceux à coupe d’onglet, plutôt difficiles à renforcer avec des tourillons.

D'autres assemblages

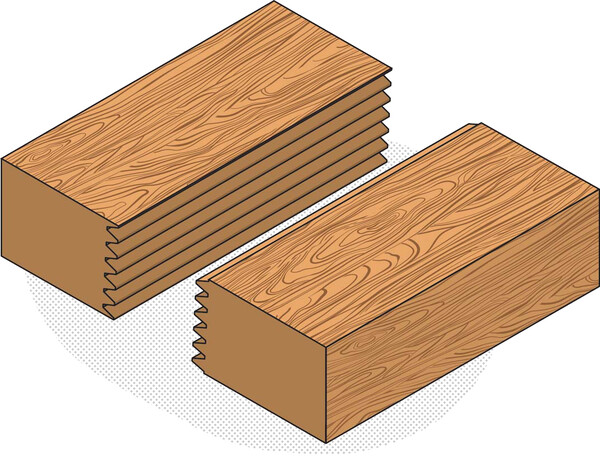

Les queues droites

L’assemblage à queues droites est beaucoup plus facile à réaliser que celui à queues d’aronde, mais il n’offre aucune résistance particulière à la traction. Il faut donc impérativement l’encoller. Cet assemblage est toutefois largement répandu en menuiserie industrielle, depuis que la résistance des colles ne présente plus d’inconvénient. Les queues droites peuvent être taillées au ciseau ou à la défonceuse équipée d’une fraise spéciale queue droite.

Le pigeon, un bâtard bien pratique

Voici un mariage mixte : celui de la mortaise et de l’enfourchement, soit deux pièces femelles tenus par un pigeon : c’est un bloc mobile mâle formant tenon pour les deux côtés. A quoi cela sert-il ? A la réparation par exemple, lorsque le tenon d’origine est cassé.

Le bouvetage : à plat joint et pleines dents

Cet assemblage se réalise uniquement à la machine, à l’aide d’une fraise spéciale. Elle consiste à augmenter la surface de collage en modelant les chants des panneaux en dents de scie (endentement). Ce procédé est courant en menuiserie industrielle. Pour réaliser le contre-fraisage, il ne faut pas oublier de décaler la fraise, ou retourner le panneau (fraise asymétrique), pour que les deux profils puissent s’emboîter… à plat joint.