Partant du principe qu’un bloc à construire n’est qu’un mélange moulé d’un liant et d’agrégats, il est possible de varier à loisir les composants. On peut aussi associer des matériaux. À la clé, des performances originales.

Blocs traditionnels versus blocs sous brevets

Depuis que les exigences de performances thermiques se sont renforcées, la créativité des fabricants est impressionnante. Plusieurs raisons l’expliquent : d’abord, les blocs traditionnels ne sont plus adaptés. Il faut rajouter des épaisseurs, multiplier les matériaux, pour que le mur réponde aux exigences. Cela rajoute du temps de chantier et augmente les risques de défaut. L’autre raison est économique car les produits de construction traditionnels n’offrent que de très faibles marges aux fabricants. Alors que des blocs sous brevet sont bien plus rémunérateurs. Pour s’y retrouver, il faut donc conserver un étalon. Comparez le coût de revient des solutions proposées à celui d’une technique classique à isolation rapportée. Il s’agit là des prix lors du chantier. Pas des économies espérées au bout de vingt ans. Ces blocs font généralement l’objet d’un avis technique.

Pour faire votre choix, entre les différents blocs, comparez le coût de revient des solutions proposées à celui d’une technique classique à isolation rapportée.

Les différents types de bloc

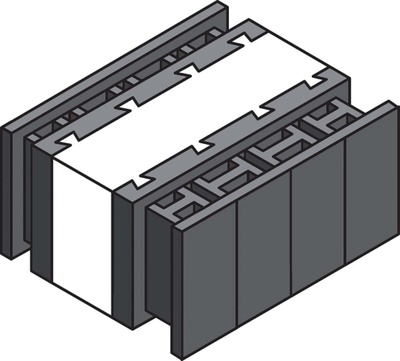

Les blocs de coffrage

Dans cette catégorie, l’imagination est au pouvoir. Les fabricants rivalisent pour proposer les systèmes les plus différents possibles, incompatibles entre eux. Toutefois, malgré leur diversité, ces éléments ont de nombreux points communs.

D’abord, ce ne sont que des moules, fabriqués en polystyrène le plus souvent. Ils sont autostables mais non porteurs, conçus pour s’emboîter à sec. Il s’agit là de la technique du coffrage perdu. Le grand intérêt est d’assurer la continuité de l’isolation thermique intérieure et extérieure des parois, de la cave au toit. Le gain de temps de chantier est important. L’inconvénient est que les peaux du mur sont en polystyrène. Il faut également s’assurer de la formation des maçons afin d’éviter les risques de désordre lors du coulage du béton (déboîtement de blocs, éclatement, bullage…)

Les dimensions de ces moules sont très variables d’un fabricant à l’autre, de même que les performances affichées, au sein d’une même gamme. Cela dépend en effet de l’épaisseur du coffrage, donc de ses performances isolantes, de la répartition de cette épaisseur entre les faces intérieures et extérieures du bloc, ainsi que de l’espace laissé pour le voile de béton. Selon les fabricants les blocs sont armés ou doivent être équipés d’un ferraillage rapporté. Bref, si vous envisagez cette solution, prenez le temps de bien comparer les différentes propositions.

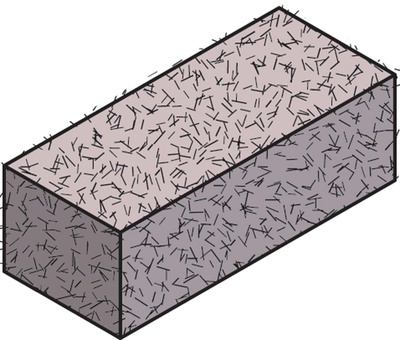

Le béton cellulaire

Le béton cellulaire est l’un des tous premiers blocs à bâtir à joints minces, puisqu’il existe sous cette forme depuis les années 1950. C’est une pâte de sable fin, de ciment et de chaux qui réagit avec de la poudre d’aluminium, pour quintupler son volume. Le pain est ensuite durci en étuve. Il en résulte un bloc plein, rigide, léger, isolant et parfaitement calibré. L’intérêt est de bâtir un mur monolithique, à joints minces, sans souci de découpe (à la scie à denture carbure), ni même d’ajustage puisqu’un rang de pose peut être rectifié au chemin de fer en cas de besoin.

Les performances du béton cellulaire sont suffisantes pour lui permettre de répondre seul aux exigences de la RT 2012, mais l’épaisseur est alors conséquente (37,5 cm). Cette isolation répartie peut même être portée à 42 voire 50 cm (R = 5,52 m²•K/W). L’intérêt d’associer les performances thermiques et les exigences techniques dans un même bloc est de prévenir facilement les ponts thermiques, d’éviter les incompatibilités entre les matériaux, de gagner du temps de chantier, de maîtriser la perméabilité à l’air et d’assurer une inertie thermique importante.

Il est sûr que des murs de 50 cm, voire même de 37,5, sont difficiles à intégrer dans un projet de construction lorsque le droit à construire est limité. Il est donc possible d’associer le béton cellulaire à un isolant rapporté par l’intérieur. Grâce au gain de poids, les blocs sont de grande taille (environ 5 au m², soit 21 kg). La pose est rapide. Les performances isolantes du bloc permettent de réduire l’épaisseur de l’isolant rapporté.

En plus des blocs standards en différentes épaisseurs, toute une gamme d’accessoires est proposée pour traiter les points singuliers, en particulier les linteaux, les blocs de chaînage horizontaux et verticaux, les coffres de volet roulant.

Le béton cellulaire est aussi utilisé comme doublage isolant non porteur (faible densité), en dalles de plancher et de toiture, en mur coupe-feu et en cloisonnement. Bref, une maison individuelle peut être entièrement construite et aménagée en béton cellulaire.

Les blocs en béton allégé

Les granulats habituels sont remplacés par d’autres composants, souvent des granulats de pierre ponce (mais aussi de l’ardoise expansée, du laitier expansé…), qui permettent d’en alléger la masse tout en améliorant légèrement les performances thermiques. Leur masse volumique est inférieure à 1750 kg/m3. De dimensions comparables à un bloc standard à joint mince (jusqu’à 25 cm), ce ne sont pas des produits isolants. Une isolation complémentaire est donc nécessaire. Mais le gain de poids reste un atout majeur. Les performances de stabilité et de durabilité, dans le cadre d’une construction individuelle, sont comparables à un bloc standard.

Les blocs d’argile

En version cuite : il s’agit de billes d’argile expansée à 1200 °C mélangées à du ciment. Les blocs sont pleins ou creux. La paroi assure un bon déphasage thermique, une bonne régulation hygrométrique. Le matériau est incombustible, non toxique et indifférent à la moisissure, aux rongeurs ou aux insectes. La pose s’effectue à joints minces à l’aide d’un mortier colle isolant, à base d’argile également.

En version crue : stabilisée à la chaux, c’est une brique pleine qui s’utilise comme sa cousine traditionnelle dont elle reprend le format. Le montage est réalisé au mortier-colle à l’argile. Toute une gamme est disponible. Elle sert surtout comme mur capteur.

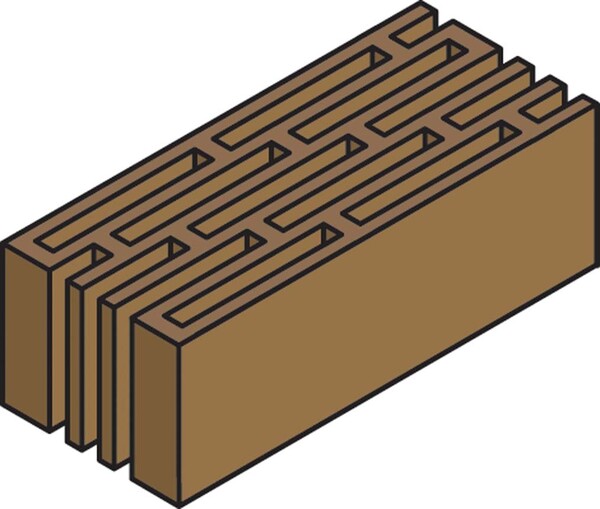

Le bois minéralisé ou Bois Ciment

Une fois encore, la dénomination de certains fabricants prête à confusion puisqu’il s’agit de blocs à bancher composés d’un mélange de fibres de bois traitées et de ciment. L’intérêt est qu’un bloc d’un mètre de long (20 x 25 cm de section) ne pèse que 15 kg. Les performances et les règles de montage sont les mêmes qu’un bloc à bancher classique.

Ces blocs existent également sous forme de blocs à bancher isolants qui intègrent une seconde rangée d’alvéoles isolées (polystyrène standard, polystyrène graphité ou laine de roche).

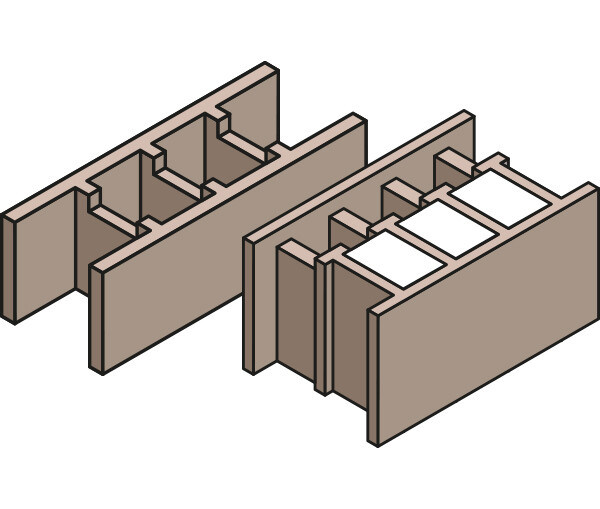

Les blocs à isolation intégrée

Ils se posent comme pour une maçonnerie classique conforme au DTU 20.1, tout en intégrant une isolation intérieure, généralement en polystyrène. Ils se différencient des blocs isolés par le fait que l’isolant forme un panneau continu et que les deux faces du mur sont séparées. C’est une bonne solution pour obtenir des parois étanches à l’air et aux transferts. Le bloc épais se situe côté façade, la cloison côté intérieur.

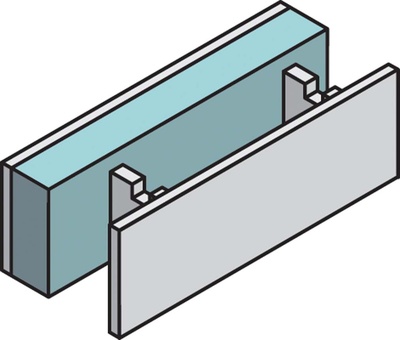

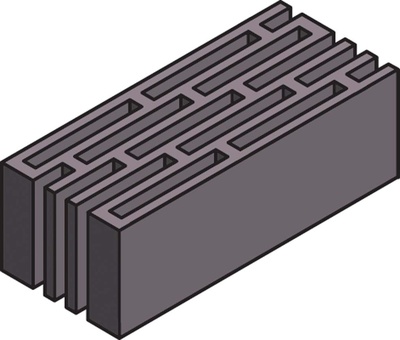

Les blocs à bancher isolants

Le format est proche de celui d’un bloc à bancher classique mais ses éléments intègrent un isolant. Ainsi, les performances techniques sont celles d’un bloc à bancher standard, le mode de pose à sec aussi, avec une amélioration des caractéristiques thermiques qui permettent de réduire l’épaisseur de l’isolation rapportée (par l’intérieur) voire de s’en passer.

Le béton de chanvre

Rarement un matériau a été aussi mal nommé car c’est un mélange de chaux et de chènevotte, la moelle de la tige de chanvre, ce qui reste après récupération de la fibre, la partie noble. D’autre part, ce bloc n’est pas porteur. Il sert de remplissage pour des constructions à ossature, par exemple en bois de type poteau poutre.

Les blocs de pierre ponce isolants

La ponce est fournie par la nature. Elle est purifiée, calibrée et associée à du ciment. Les murs ainsi construits régulent l’humidité, offrent une bonne capacité d’accumulation thermique. Le bloc est incombustible. C’est l’un des blocs isolants qui réclament le moins de consommation d’énergie pour sa fabrication. La gamme propose des épaisseurs jusqu’à 49 cm (R = 5,55 m2•K/W).